Coroziunea este una dintre principalele cauze ale degradării performanței și a eșecului echipamentului la răcitoare. Fie în sistemele de HVAC, răcirea proceselor industriale sau infrastructura de răcire a centrelor de date, coroziunea poate provoca scurgeri, reduce eficiența transferului de căldură și scurtează durata de viață a echipamentelor. Printre mai mulți factori care contribuie la coroziune, oxigenul dizolvat în lichid de răcire joacă un rol critic.

În acest articol, vom explora modul în care oxigenul provoacă coroziunea, de ce ajută la îndepărtarea acestuia, tehnicile utilizate pentru desoxigenarea lichidului de răcire și cele mai bune practici suplimentare pentru prevenirea coroziunii răcitorului.

1. Înțelegerea coroziunii răcitorului

Răcitoarele funcționează prin circulația unui lichid de răcire-de obicei apă sau un amestec de apă-glicol-printr-un sistem cu buclă închisă pentru a transfera căldura. Cu toate acestea, prezența oxigenului, mineralelor și a altor contaminanți poate crea un mediu coroziv, mai ales atunci când sunt implicate metale precum oțel, cupru și aluminiu.

Tipurile de coroziune în răcitoare includ:

Coroziune uniformă - Pierdere treptată a materialului din cauza oxidării

Coroziunea de pitt - localizate, daune profunde cauzate de oxigenul prins

Coroziunea galvanică - apare atunci când două metale diferite interacționează în prezența unui electrolit

Coroziunea influențată microbiologic (MIC) - cauzată de bacteriile care produc produse secundare corozive

Printre acestea, oxigenul dizolvat accelerează reacțiile de oxidare, ceea ce îl face o țintă principală pentru strategiile de prevenire.

2. Rolul oxigenului în coroziunea lichidului de răcire

Oxigenul este un agent de oxidare puternic care reacționează cu metale în sistemul de răcire, formând oxizi, rugină și depozite la scară. Aceste reacții compromit integritatea structurală și eficiența transferului de căldură.

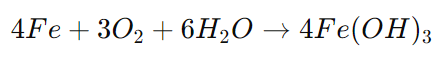

Exemplu de reacție chimică (coroziune de fier):

Acest oxid de fier hidratat în cele din urmă se deshidratează în rugină ( F e 2 O 3 ) , care slăbește metalul în timp.

Cum oxigenul accelerează coroziunea

Promovează reacțiile electrochimice pe suprafețele metalice

Crește formarea de compuși acide la lichid de răcire

Îmbunătățește pittingul, în special în zonele de apă stagnante

Accelerează coroziunea galvanică atunci când se folosesc diferite metale

Cu cât este prezentă mai mult oxigen, cu atât reacția este mai rapidă-motiv pentru care deoxigenarea este o metodă dovedită de control al coroziunii.

3. Ajută îndepărtarea oxigenului?

Da, eliminarea oxigenului din lichid de răcire reduce semnificativ coroziunea răcitorului, în special în sistemele cu buclă închisă. Niveluri mai mici de oxigen reacții lente de oxidare și minimizează pitting -ul, formarea scării și deteriorarea metalelor.

Beneficiile îndepărtării oxigenului includ:

Ratele de coroziune reduse - protejează componentele din oțel, cupru și aluminiu

Durata de viață extinsă a echipamentului - minimizează eșecul prematur

Eficiența îmbunătățită a transferului de căldură - previne acumularea de scară

Costuri de întreținere mai mici - Reduce frecvența de reparație

Un control mai bun al chimiei apei - face ca inhibitorii să fie mai eficienți

Cu toate acestea, eliminarea oxigenului nu este suficientă. Ar trebui să facă parte dintr -un program cuprinzător de tratare a apei care gestionează, de asemenea, pH -ul, duritatea, creșterea microbiană și inhibitorii de coroziune.

4. Metode de eliminare a oxigenului din lichid de răcire

Există mai multe tehnici dovedite pentru a controla nivelul de oxigen dizolvat la răcitoare:

A. Dezarare mecanică

Utilizează dezaeratori de vid sau dezaeratori de tip spray

Îndepărtează fizic oxigenul prin scăderea presiunii și creșterea temperaturii apei

Common în centrale electrice și mari răcitoare industriale

B. Scavenieri chimici de oxigen

Produsele chimice reacționează cu oxigenul dizolvat, neutralizând efectele sale corozive

Scavengerii obișnuiți de oxigen includ:

Sulfit de sodiu

Hidrazină (mai puțin frecventă din cauza toxicității)

Carbohidrazidă

Deha (dietilhidroxilamină)

Adesea combinat cu inhibitori de coroziune pentru o protecție maximă

C. Degassing în vid

Elimină oxigenul prin aplicarea presiunii negative

Ideal pentru sisteme de apă răcite cu buclă închisă

D. Tehnologia de degazare a membranei

Utilizează membrane hidrofobe pentru a separa gazele dizolvate de lichid de răcire

Extrem de eficient și eficient din punct de vedere energetic pentru sistemele moderne

5. Strategii complementare pentru prevenirea coroziunii

Eliminarea oxigenului funcționează cel mai bine atunci când este combinat cu alte bune practici:

Controlul pH -ului: mențineți pH -ul în intervalul recomandat (de obicei 8,0–9,0)

Utilizarea inhibitorilor de coroziune: protejează metalele prin formarea unui film de protecție

Sisteme de filtrare: elimină particule care pot accelera coroziunea

Control microbian: previne formarea biofilmului și microfon

Testarea regulată a apei: asigură chimia stabilă și detectarea timpurie a problemelor

6. Concluzie

Îndepărtarea oxigenului dizolvat de la lichid de răcire reduce semnificativ coroziunea răcitorului, îmbunătățește eficiența operațională și extinde durata de viață a echipamentului. Cu toate acestea, nu trebuie tratată ca o soluție autonomă. O abordare holistică - combinarea îndepărtării oxigenului, a tratamentului chimic, a controlului pH -ului și a monitorizării de rutină - oferă cele mai bune rezultate.

Investiția în controlul oxigenului plătește în costuri mai mici de întreținere, eficiență energetică mai mare și o mai bună fiabilitate a sistemului pe termen lung.